При проектировании винтового конвейера необходимо учитывать множество различных факторов. Цель этого примера — показать пошаговый процесс, которому должен следовать инженер KWS при проектировании винтового конвейера. Разработчику винтового конвейера важно понимать, как каждый фактор влияет на окончательную конструкцию винтового конвейера.

Для примера будет использоваться следующая информация:

Первый шаг — найти кукурузную муку в таблице сыпучих материалов и записать следующую информацию:

Первый шаг — найти кукурузную муку в таблице сыпучих материалов и записать следующую информацию:

Примечание. Например, дополнительные характеристики, указанные в столбце «Примечание» сыпучего материала, не будут учитываться для упрощения решения. Пожалуйста, обратитесь к разделу «Коэффициенты сыпучих материалов» для получения более подробной информации.

Теперь, когда характеристики транспортируемого сыпучего материала определены, следующим шагом является расчет производительности в кубических футах в час. Всегда используйте наименьшую объемную плотность при расчете емкости, чтобы получить максимально возможную объемную емкость.

Рекомендуемый процент загрузки желоба в соответствии с таблицей сыпучих материалов составляет 30А или 30 процентов.

Заполните пропуски и рассчитайте емкость:

Номенклатура

SC = мощность отбора (фут 3 /ч)

CFH = требуемая производительность в кубических футах в час (фут 3 /ч)

CF = коэффициент мощности

Выбор производительности будет использоваться для выбора правильного диаметра и скорости винтового конвейера из таблицы производительности. Используя рекомендуемый процент загрузки желоба и рассчитанную пропускную способность, выберите правильный диаметр конвейера. Емкость выбора должна быть меньше максимальной емкости, указанной в таблице емкости. Заполните пустые поля ниже на основе ваших предыдущих расчетов:

Номенклатура

SC = мощность отбора (фут 3 /ч)

CFH = требуемая производительность в кубических футах в час (фут 3 /ч)

CF = коэффициент мощности

Выбор производительности будет использоваться для выбора правильного диаметра и скорости винтового конвейера из таблицы производительности. Используя рекомендуемый процент загрузки желоба и рассчитанную пропускную способность, выберите правильный диаметр конвейера. Емкость выбора должна быть меньше максимальной емкости, указанной в таблице емкости. Заполните пустые поля ниже на основе ваших предыдущих расчетов:

Фактическая скорость конвейера рассчитывается путем деления производительности выбора на производительность при 1 об/мин.

Заполните пропуски ниже:

Фактическая скорость конвейера рассчитывается путем деления производительности выбора на производительность при 1 об/мин.

Заполните пропуски ниже:

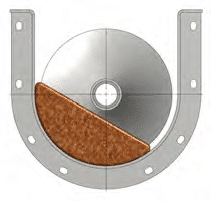

Поскольку транспортируемым сыпучим материалом является кукурузная мука, для применения выбран деревянный подвесной подшипник. Коэффициент несущей способности подвески (HBF), выбранный из таблицы коэффициентов несущей способности подвески (раздел HP), составляет 1,7 для подшипника деревянной подвески.

Скорость винтового конвейера, рассчитанная на шаге 2, составляет 62 об/мин.

Заполните пропуски и рассчитайте мощность трения (FHP):

Заполните пустые поля и рассчитайте общую мощность на валу (TSHP) путем суммирования мощности трения (FHP) и скорректированной мощности материала (MHP) следующим образом:

Заполните пустые поля и рассчитайте общую мощность на валу (TSHP) путем суммирования мощности трения (FHP) и скорректированной мощности материала (MHP) следующим образом:

КПД привода (e) для типичного винтового конвейера с редуктором на валу и клиноременной передачей составляет 88 процентов, или 0,88.

КПД привода (e) для типичного винтового конвейера с редуктором на валу и клиноременной передачей составляет 88 процентов, или 0,88.

Общая мощность на валу (TSHP) обычно округляется до следующего общедоступного размера двигателя. Наиболее часто доступный размер двигателя для примера будет 1-HP. Для примера выбран приводной агрегат мощностью 1 л.с. при 60 об/мин. Частота вращения привода обычно округляется до ближайшего приращения в 5 об/мин.

Общая мощность на валу (TSHP) обычно округляется до следующего общедоступного размера двигателя. Наиболее часто доступный размер двигателя для примера будет 1-HP. Для примера выбран приводной агрегат мощностью 1 л.с. при 60 об/мин. Частота вращения привода обычно округляется до ближайшего приращения в 5 об/мин.

HP = Паспортная мощность двигателя винтового конвейера, л.с.

S = Скорость винтового конвейера

Номинальный крутящий момент приводного вала, соединительных валов, соединительных болтов и шнека конвейера должен быть больше, чем полный крутящий момент двигателя для правильной конструкции.

Для примера был выбран винтовой конвейер диаметром 12 дюймов. Минимальный стандартный размер вала для винтового конвейера диаметром 12 дюймов составляет 2 дюйма. Соответствующий размер трубы — 2-1/2-дюймовая труба сортамента 40 с соединительными болтами диаметром 5/8-дюймов. Материал конструкции винтового конвейера – углеродистая сталь.

HP = Паспортная мощность двигателя винтового конвейера, л.с.

S = Скорость винтового конвейера

Номинальный крутящий момент приводного вала, соединительных валов, соединительных болтов и шнека конвейера должен быть больше, чем полный крутящий момент двигателя для правильной конструкции.

Для примера был выбран винтовой конвейер диаметром 12 дюймов. Минимальный стандартный размер вала для винтового конвейера диаметром 12 дюймов составляет 2 дюйма. Соответствующий размер трубы — 2-1/2-дюймовая труба сортамента 40 с соединительными болтами диаметром 5/8-дюймов. Материал конструкции винтового конвейера – углеродистая сталь.

Максимальные значения крутящего момента для каждого компонента шнекового конвейера показаны в таблицах крутящих моментов ниже. Максимальные значения крутящего момента основаны на безопасном значении напряжения для конкретного материала конструкции. Компоненты винтового конвейера будут иметь бесконечный срок службы при нормальных условиях эксплуатации.

Номинальный крутящий момент компонентов винтового конвейера из таблиц крутящего момента:

Приводные и соединительные валы = 9500 дюймов-фунтов.

Соединительные болты = 19 000 дюймов-фунтов.

Труба при сдвиге = 14 200 дюймов-фунтов.

Труба в подшипнике = 8900 дюймов-фунтов.

Номинальный крутящий момент каждого компонента винтового конвейера намного выше полного крутящего момента двигателя, генерируемого приводом. Винтовой конвейер в этом примере спроектирован правильно и будет функционировать много лет с минимальным обслуживанием или простоем.

Рекомендуемая серия компонентов для кукурузной муки – A, как указано в таблице сыпучих материалов. Кукурузная мука представляет собой легкий, неабразивный и сыпучий материал.

Например, винтовой конвейер диаметром 12 дюймов и длиной 16 футов изготовлен из углеродистой стали со следующей конструкцией, выбранной из таблицы серий компонентов:

Винт: винты со спиральной головкой 12H408 с номинальной толщиной витка 1/8 дюйма и диаметром вала 2 дюйма.

Желоб: желоб с угловым фланцем TUA1212, толщина желоба — 12.

Крышка: фланцевая крышка COV1214UFL, толщина покрытия — 14.

Рекомендуемая серия подшипниковых материалов — 1-2, как указано в таблице сыпучих материалов .

Например, винтовой конвейер диаметром 12 дюймов и длиной 16 футов может использовать несколько различных материалов подвески, выбранных из таблицы серий компонентов:

В зависимости от серии материалов подшипников 1-2 подвесные подшипники могут быть Nylatron, Plastech, UHMW, Wood, Gatke или шарикоподшипники. Мы выбираем для примера древесину, потому что подшипники для деревянных вешалок очень экономичны и долговечны.

- Сыпучий материал: Кукурузная мука

- Производительность: 25 600 фунтов/час

- Длина винтового конвейера: 16 футов, 0 дюймов от центральной линии входа до центральной линии разгрузки

- Угол наклона винтового конвейера: 0° по горизонтали

Пример винтового конвейера. Шаг 1.

Определение характеристик сыпучего материала

Первый шаг — найти кукурузную муку в таблице сыпучих материалов и записать следующую информацию:

Первый шаг — найти кукурузную муку в таблице сыпучих материалов и записать следующую информацию:

| Сыпучие материалы: | Кукурузная мука |

| Максимальный размер частиц: | минус 1/8 дюйма и меньше |

| Объемная плотность: | от 32 до 40 фунтов/фут 3 |

| Сквозная загрузка: | 30А (30-процентный) |

| Фактор ХП: | 0.5 |

| Серия компонентов: | А1-А2 |

| Абразивность: | I |

| Коррозионная активность: | I |

| Текучесть: | III |

Пример винтового конвейера. Шаг 2.

Определите размер и скорость конвейера в зависимости от производительности .

Информация дана для примера

- Сыпучий материал: Кукурузная мука

- Производительность: 25 600 фунтов в час

- Длина: 16 футов-0 дюймов от центральной линии входа до центральной линии нагнетания.

- Тип конвейера: Горизонтальный

Информация из таблицы сыпучих материалов:

| Сыпучие материалы | Максимальный размер частиц (дюймы) | Объемная плотность (фунты/фут³) | % Загрузка | Фактор HP | Серия компонентов | абразивность | коррозионная активность | Текучесть |

| Кукурузная мука | -1/8 | 32-40 | 30А | 0.5 | А1-А2 | I | I | III |

Пример шнекового конвейера. Шаг 3.

Расчет требуемой мощности

Информация дана для примера

- Сыпучий материал: Кукурузная мука

- Производительность: 25 600 фунтов в час

- Длина: 16 футов-0 дюймов от центральной линии входа до центральной линии нагнетания.

- Тип конвейера: Горизонтальный

Информация из таблицы сыпучих материалов:

| Сыпучие материалы | Максимальный размер частиц (дюймы) | Объемная плотность (фунты/фут³) | % Загрузка | Фактор HP | Серия компонентов | абразивность | коррозионная активность | Текучесть |

| Кукурузная мука | -1/8 | 32-40 | 30А | 0.5 | А1-А2 | I | I | III |

Расчет лошадиных сил

Сила трения Винтовой конвейер диаметром 12 дюймов был выбран на этапе 2 примера. Коэффициент диаметра (DF), выбранный из таблицы коэффициентов диаметра (секция HP), равен 55 для винтового конвейера диаметром 12 дюймов.| Диаграмма коэффициента диаметра (DF) | |||||||

| День. | Фактор | День. | Фактор | День. | Фактор | День. | Фактор |

| 4 | 12 | 12 | 55 | 18 | 135 | 30 | 377 |

| 6 | 18 | 14 | 78 | 20 | 165 | 36 | 549 |

| 9 | 31 | 16 | 106 | 24 | 235 | ||

| Таблица коэффициентов несущей способности подвески (HBF) | ||

| Тип подшипника | Фактор подшипника | Подшипник* Класс |

| Мяч, Ролик или ничего | 1.0 | 2 |

| Бронза или дерево | 1.7 | 2 |

| Пластик, нейлон, UHMW или тефлон | 2.0 | 3 |

| Твердое железо, или стеллит | 4.4 | 4 |

Номенклатура:

DF = коэффициент диаметра конвейера HBF = коэффициент подшипника подвески L = длина конвейера (футы) S = скорость конвейераМатериал лошадиных сил

Грузоподъемность (CP), указанная в примере, составляет 25 600 фунтов. в час. Обратите внимание: не используйте выбор мощности (SC) для расчета лошадиных сил. Длина винтового конвейера составляет 16 футов. Коэффициент материала (MF) или коэффициент HP для кукурузной муки равен 0,5 из таблицы сыпучих материалов.Номенклатура:

MF = коэффициент материала CP = производительность (фунты в час) Расчетная мощность материала (MHP) составляет 0,21 л.с. и должна быть скорректирована, поскольку она меньше 5 л.с. Используя приведенную ниже диаграмму HP скорректированного материала, найдите 0,21-HP на горизонтальной оси диаграммы, проведите вертикальную линию, пока она не пересечет изогнутую линию, затем переместите горизонтально, чтобы определить мощность скорректированного материала 0,5-HP.Исправленная таблица HP материала

Заполните пустые поля и рассчитайте общую мощность на валу (TSHP) путем суммирования мощности трения (FHP) и скорректированной мощности материала (MHP) следующим образом:

Заполните пустые поля и рассчитайте общую мощность на валу (TSHP) путем суммирования мощности трения (FHP) и скорректированной мощности материала (MHP) следующим образом:

Общая мощность на валу (TSHP) обычно округляется до следующего общедоступного размера двигателя. Наиболее часто доступный размер двигателя для примера будет 1-HP. Для примера выбран приводной агрегат мощностью 1 л.с. при 60 об/мин. Частота вращения привода обычно округляется до ближайшего приращения в 5 об/мин.

Общая мощность на валу (TSHP) обычно округляется до следующего общедоступного размера двигателя. Наиболее часто доступный размер двигателя для примера будет 1-HP. Для примера выбран приводной агрегат мощностью 1 л.с. при 60 об/мин. Частота вращения привода обычно округляется до ближайшего приращения в 5 об/мин.

Пример винтового конвейера. Шаг 4.

Расчет требований к крутящему моменту

Информация дана для примера

- Сыпучий материал: Кукурузная мука

- Производительность: 25 600 фунтов в час

- Длина: 16 футов-0 дюймов от центральной линии входа до центральной линии нагнетания.

- Тип конвейера: Горизонтальный

Информация из таблицы сыпучих материалов:

| Сыпучие материалы | Максимальный размер частиц (дюймы) | Объемная плотность (фунты/фут³) | % Загрузка | Фактор HP | Серия компонентов | абразивность | коррозионная активность | Текучесть |

| Кукурузная мука | -1/8 | 32-40 | 30А | 0.5 | А1-А2 | I | I | III |

Расчет полного крутящего момента двигателя

Для примера винтового конвейера был выбран привод мощностью 1 л.с. при 60 об/мин. Полный крутящий момент двигателя рассчитывается по следующему уравнению:

| Стандартная конструкция шнека (по размеру вала) | ||||||||

| Диаметр вала (дюймы) | 1 | 1-1/2 | 2 | 2-7/16 | 3 | 3-7/16 | 3-15/16 | 4-7/16 |

| номинальный размер трубы | 1-1/4 | 2 | 2-1/2 | 3 | 3-1/2 | 4 | 5 | 6 |

| Соединительный болт диам. (в.) | 3/8 | 1/2 | 5/8 | 5/8 | 3/4 | 7/8 | 1-1/8 | 1-1/4 |

| Диаметр вала | Значения крутящего момента из углеродистой стали | |||||||

| Вал | Соединительные болты (2 болта) | Труба – График 40 | ||||||

| С-1045 | 5 класс | А-53 | ||||||

| кручение | Болты на сдвиг | Труба на сдвиг | Труба в подшипнике | |||||

| Безопасный стресс | Рейтинг крутящего момента | Безопасный стресс | Рейтинг крутящего момента | Безопасный стресс | Рейтинг крутящего момента | Безопасный стресс | Рейтинг крутящего момента | |

| фунтов на квадратный дюйм | в фунтах | фунтов на квадратный дюйм | в фунтах | фунтов на квадратный дюйм | в фунтах | фунтов на квадратный дюйм | в фунтах | |

| 1 | 8,750 | 1,000 | 15,500 | 3,400 | 6,700 | 3,100 | 6,700 | 2,200 |

| 1-1/2 | 8,750 | 3,800 | 15,500 | 9,100 | 6,700 | 7,600 | 6,700 | 5,600 |

| 2 | 8,750 | 9,500 | 15,500 | 19,000 | 6,700 | 14,200 | 6,700 | 8,900 |

| 2-7/16 | 8,750 | 18,700 | 15,500 | 23,000 | 6,700 | 23,000 | 6,700 | 13,200 |

| 3 | 8,750 | 35,400 | 15,500 | 41,000 | 6,700 | 31,900 | 6,700 | 17.500 |

| 3-7/16 | 8,750 | 53,000 | 15,500 | 64,000 | 6,700 | 42,700 | 6,700 | 24,700 |

| 3-15/16 | 8,750 | 76,400 | 15,500 | 121,300 | 6,700 | 72,600 | 6,700 | 58,200 |

| 4-7/16 | 8,750 | 110,200 | 15,500 | 168,800 | 6,700 | 112,900 | 6,700 | 101,300 |

Пример винтового конвейера – Шаг 5:

Выбор серии компонентов

Информация дана для примера

- Сыпучий материал: Кукурузная мука

- Производительность: 25 600 фунтов в час

- Длина: 16 футов-0 дюймов от центральной линии входа до центральной линии нагнетания.

- Тип конвейера: Горизонтальный

Информация из таблицы сыпучих материалов:

| Сыпучие материалы | Максимальный размер частиц (дюймы) | Объемная плотность (фунты/фут³) | % Загрузка | Фактор HP | Серия компонентов | абразивность | коррозионная активность | Текучесть |

| Кукурузная мука | -1/8 | 32-40 | 30А | 0.5 | А1-А2 | I | I | III |

| День винта. | Диаметр вала | Толщина покрытия | Серия А | ||

| Номер винта | Толщина (мин.) | ||||

| Геликоид | Секционный | ||||

| 4 | 1” | 14 Га. | 4H206 | Н/Д | 14 Га. |

| 6 | 1-1/2” | 14 Га. | 6Х304* | 6С309 | 14 Га. |

| 9 | 1-1/2 “ 2” | 14 Га. | 9Х306* 9Х406* | 9С309 9С409 | 14 Га. |

| 12 | 2” 2-7/16” 3” | 14 Га. | 12Х408* 12Х508* 12Х614* | 12С409 12С509 12С612 | 12 Га. |

| 14 | 2-7/16” 3” | 14 Га. | 14Х508* 14Х614* | 14С509 14С609 | 12 Га. |

| 16 | 3” | 14 Га. | 16Х610* | 16С612 | 12 Га. |

| 18 | 3” 3-7/16” | 12 Га. | Н/Д | 18С612 18С712 | 10 Га. |

| 20 | 3” 3-7/16” | 12 Га. | Н/Д | 20С612 20С712 | 3/16” |

| 24 | 3-7/16” | 12 Га. | Н/Д | 24С712 | 3/16” |

| 30 | 3-15/16” | 10 Га. | Н/Д | 30С816 | 3/8” |

| 36 | 4-7/16” | 3/16” | Н/Д | 36С916 | 3/8” |

| Ряд | Материал подшипника |

| 1 | Nylatron, Plastech, UHMw, Wood, Ball |

| 2 | Plastech, Гатке, Мяч |

| 3 | Бронза, твердое железо |

| 4 | Твердое железо, твердая поверхность, стеллит, керамика |